X√∫c t√°c kh·ª≠ nitrat l√Ý ph·∫ßn c·ªët l√µi c·ªßa c√¥ng ngh·ªá SCR v√Ý quy·∫øt ƒë·ªãnh hi·ªáu qu·∫£ kh·ª≠ nitrat v√Ý t√≠nh kinh t·∫ø c·ªßa h·ªá th·ªëng SCR, v·ªõi chi ph√≠ x√¢y d·ª±ng chi·∫øm h∆°n 20% chi ph√≠ c·ªßa c√°c d·ª± √°n kh·ª≠ nitrat kh√≠ th·∫£i v√Ý chi ph√≠ v·∫≠n h√Ýnh chi·∫øm h∆°n 30%. Trong nh·ªØng nƒÉm g·∫ßn ƒë√¢y, c√°c n∆∞·ªõc ph√°t tri·ªÉn nh∆∞ M·ªπ, Nh·∫≠t B·∫£n v√Ý ƒê·ª©c ƒë√£ ti·∫øp t·ª•c ƒë·∫ßu t∆∞ m·ªôt l∆∞·ª£ng l·ªõn nh√¢n l·ª±c, v·∫≠t l·ª±c v√Ý t√Ýi ch√≠nh v√Ýo nghi√™n c·ª©u v√Ý ph√°t tri·ªÉn c√°c ch·∫•t x√∫c t√°c kh·ª≠ nit∆° kh√≠ th·∫£i hi·ªáu qu·∫£ cao, chi ph√≠ th·∫•p, ch√∫ tr·ªçng ƒë·∫øn vi·ªác b·∫£o v·ªá quy·ªÅn s·ªü h·ªØu tr√≠ tu·ªá. quy·ªÅn trong qu√° tr√¨nh s√°ng ch·∫ø c√¥ng ngh·ªá x√∫c t√°c, chuy·ªÉn giao c√¥ng ngh·ªá v√Ý c·∫•p ph√©p s·∫£n xu·∫•t.

C√°c ch·∫•t x√∫c t√°c ban ƒë·∫ßu l√Ý c√°c ch·∫•t x√∫c t√°c d·ª±a tr√™n kim lo·∫°i nh∆∞ Pt-Rh v√Ý Pt, v·ªõi g·ªëm nguy√™n kh·ªëi nh∆∞ alumina l√Ým ch·∫•t mang, c√≥ ƒë·∫∑c ƒëi·ªÉm l√Ý ho·∫°t ƒë·ªông cao h∆°n v√Ý nhi·ªát ƒë·ªô ph·∫£n ·ª©ng th·∫•p h∆°n, nh∆∞ng gi√° ƒë·∫Øt ƒë√£ h·∫°n ch·∫ø ·ª©ng d·ª•ng c·ªßa ch√∫ng trong c√°c nh√Ý m√°y ƒëi·ªán.

Do ƒë√≥, t·ª´ cu·ªëi nh·ªØng nƒÉm 1960, ba c√¥ng ty Nh·∫≠t B·∫£n l√Ý Hitachi, Mitsubishi v√Ý Takeda Chemical ƒë√£ ph√°t tri·ªÉn c√°c ch·∫•t x√∫c t√°c d·ª±a tr√™n TiO2 th√¥ng qua nghi√™n c·ª©u v√Ý ph√°t tri·ªÉn li√™n t·ª•c v√Ý d·∫ßn d·∫ßn thay th·∫ø c√°c ch·∫•t x√∫c t√°c d√≤ng Pt-Rh v√Ý Pt. Th√Ýnh ph·∫ßn c·ªßa lo·∫°i x√∫c t√°c n√Ýy ch·ªß y·∫øu g·ªìm c√°c oxit kim lo·∫°i nh∆∞ V2O5 (WO3), Fe2O3, CuO, CrOx, MnOx, MgO, MoO3, NiO ho·∫∑c h·ªón h·ª£p ƒë√≥ng vai tr√≤ k·∫øt h·ª£p, th∆∞·ªùng c√≥ TiO2, Al2O3, ZrO2, SiO2, than ho·∫°t t√≠nh (AC), v.v. l√Ým ch·∫•t mang v√Ý ch·∫•t kh·ª≠ nh∆∞ amoniac l·ªèng ho·∫∑c ur√™ trong h·ªá th·ªëng SCR ƒë·ªÉ kh·ª≠. Hi·ªán nay, n√≥ l√Ý ch·∫•t x√∫c t√°c ch√≠nh cho c√°c ·ª©ng d·ª•ng kh·ª≠ nitrat SCR trong c√°c nh√Ý m√°y ƒëi·ªán.

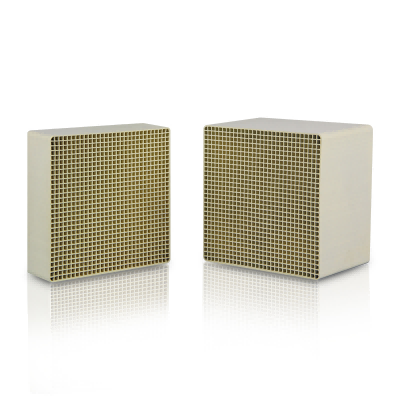

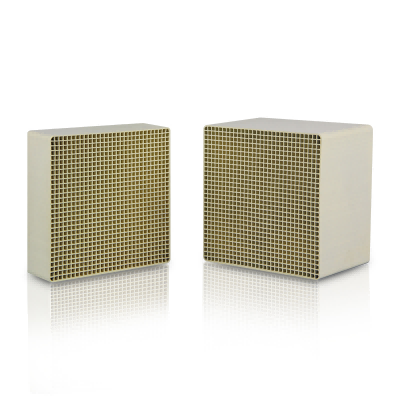

C√≥ ba lo·∫°i ch·∫•t x√∫c t√°c: t·∫•m, t·ªï ong v√Ý t·∫•m g·∫•p n·∫øp. C·∫£ ba lo·∫°i ch·∫•t x√∫c t√°c ƒë·ªÅu c√≥ th√Ýnh t√≠ch ƒë√£ ƒë∆∞·ª£c ch·ª©ng minh trong SCR ƒë·ªët than, v·ªõi lo·∫°i t·∫•m v√Ý t·ªï ong ph·ªï bi·∫øn h∆°n v√Ý lo·∫°i t·∫•m g·∫•p n·∫øp √≠t ph·ªï bi·∫øn h∆°n.

Thi·∫øt k·∫ø c·ªßa ch·∫•t x√∫c t√°c l√Ý ch·ªçn ch·∫•t x√∫c t√°c c√≥ di·ªán t√≠ch ph·∫£n ·ª©ng nh·∫•t ƒë·ªãnh ƒë·ªÉ ƒë√°p ·ª©ng c√°c y√™u c·∫ßu thi·∫øt k·∫ø v·ªÅ hi·ªáu su·∫•t SCR c∆° b·∫£n nh∆∞ hi·ªáu su·∫•t kh·ª≠ nit∆° v√Ý t·ªëc ƒë·ªô tho√°t amoniac trong c√°c ƒëi·ªÅu ki·ªán c·ªßa l∆∞u l∆∞·ª£ng kh√≠ th·∫£i, nhi·ªát ƒë·ªô, √°p su·∫•t v√Ý th√Ýnh ph·∫ßn ·ªü ƒë·∫ßu ra c·ªßa b·ªô ti·∫øt ki·ªám than; hi·ªáu su·∫•t ch·ªëng ch·∫∑n v√Ý ch·ªëng m√Ýi m√≤n c·ªßa n√≥ l√Ý ch√¨a kh√≥a ƒë·ªÉ ƒë·∫£m b·∫£o ho·∫°t ƒë·ªông ·ªïn ƒë·ªãnh v√Ý an to√Ýn l√¢u d√Ýi c·ªßa thi·∫øt b·ªã SCR trong m√¥i tr∆∞·ªùng c√≥ ƒëi·ªÅu ki·ªán tro thay ƒë·ªïi.

X√©t v·ªÅ kh·∫£ nƒÉng ch·ªëng t·∫Øc ngh·∫Ωn tro, ƒë·ªëi v·ªõi m·ªôt m·∫∑t c·∫Øt l√≤ ph·∫£n ·ª©ng nh·∫•t ƒë·ªãnh, ch·∫•t x√∫c t√°c d·∫°ng t·∫•m c√≥ di·ªán t√≠ch d√≤ng ch·∫£y l·ªõn nh·∫•t ƒë·ªëi v·ªõi c√πng m·ªôt b∆∞·ªõc ch·∫•t x√∫c t√°c, th∆∞·ªùng tr√™n 85%, ch·∫•t x√∫c t√°c t·ªï ong ƒë·ª©ng th·ª© hai v·ªõi di·ªán t√≠ch d√≤ng ch·∫£y n√≥i chung kho·∫£ng 80% v√Ý ch·∫•t x√∫c t√°c t·∫•m g·ª£n s√≥ng c√≥ di·ªán t√≠ch d√≤ng ch·∫£y qua t∆∞∆°ng t·ª± nh∆∞ ch·∫•t x√∫c t√°c t·ªï ong. Trong c√πng ƒëi·ªÅu ki·ªán thi·∫øt k·∫ø, ch·∫•t x√∫c t√°c t·ªï ong ƒë∆∞·ª£c l·ª±a ch·ªçn ph√π h·ª£p v·ªõi b∆∞·ªõc l·ªõn c√≥ th·ªÉ c√≥ t√°c d·ª•ng ch·ªëng t·∫Øc ngh·∫Ωn g·∫ßn b·∫±ng ch·∫•t x√∫c t√°c d·∫°ng t·∫•m. V·ªÅ c·∫•u t·∫°o, x√∫c t√°c d·∫°ng t·∫•m c√≥ s·ªë g√≥c th√Ýnh nh·ªè nh·∫•t v√Ý di·ªán t√≠ch tu·∫ßn ho√Ýn l·ªõn nh·∫•t n√™n kh·∫£ nƒÉng ƒë√≥ng tro √≠t nh·∫•t; ch·∫•t x√∫c t√°c t·ªï ong c√≥ di·ªán t√≠ch l∆∞u th√¥ng trung b√¨nh, nh∆∞ng c√°c g√≥c t∆∞·ªùng c·ªßa m·ªói ch·∫•t x√∫c t√°c ƒë·ªÅu ·ªü g√≥c vu√¥ng 90¬∞, c√≥ th·ªÉ g√¢y ra c·∫ßu n·ªëi tro v√Ý t·∫Øc ngh·∫Ωn trong ƒëi·ªÅu ki·ªán kh√≠ th·∫£i b·∫•t l·ª£i;