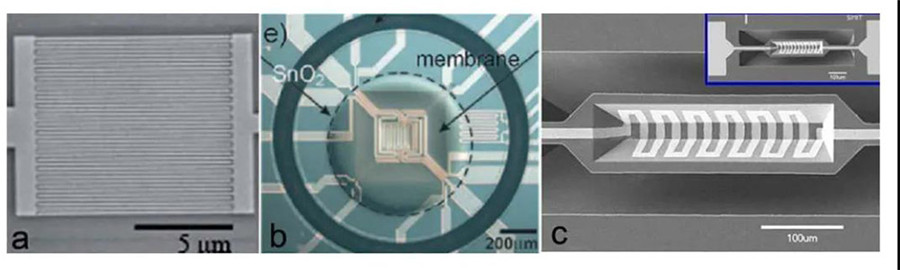

Háŧ tháŧng cÆĄ Äiáŧn táŧ vi mÃī (MEMS) Äáŧ cášp Äášŋn máŧt thiášŋt báŧ hoáš·c háŧ tháŧng vi mÃī cÃģ tháŧ ÄÆ°áŧĢc sášĢn xuášĨt theo lÃī và tÃch háŧĢp cÃĄc cášĨu trÚc vi mÃī, cášĢm biášŋn vi mÃī, báŧ truyáŧn Äáŧng vi mÃī cÅĐng nhÆ° cÃĄc mᚥch Äiáŧu khiáŧn và xáŧ lÃ― tÃn hiáŧu. TháŧĐ nhášĨt, Äášŋ Äiáŧn cáŧąc liÊn káŧđ thuášt sáŧ ÄÆ°áŧĢc chuášĐn báŧ bášąng cÃīng ngháŧ MEMS cÃģ khoášĢng cÃĄch Äiáŧn cáŧąc quy mÃī nano siÊu nháŧ, cÃģ tháŧ cášĢi thiáŧn ÄÃĄng káŧ táŧ· láŧ tÃn hiáŧu trÊn nhiáŧ u, giášĢm giáŧi hᚥn phÃĄt hiáŧn và tᚥo Äiáŧu kiáŧn phášĢn háŧi nhanh trong và i giÃĒy; tháŧĐ hai, chášĨt náŧn vi Äiáŧn cáŧąc dáŧąa trÊn cÃīng ngháŧ MEMS MÃĄy sÆ°áŧi cÃģ tháŧ Äᚥt ÄÆ°áŧĢc máŧĐc tiÊu tháŧĨ Äiáŧn nÄng sÆ°áŧi ášĨm thášĨp hÆĄn áŧ máŧĐc miliwatt và táŧc Äáŧ tÄng-giášĢm nhiáŧt Äáŧ áŧ máŧĐc mili giÃĒy, cÃģ láŧĢi cho viáŧc áŧĐng dáŧĨng cášĢm biášŋn trong tháŧąc tášŋ. Dáŧąa trÊn cÃīng ngháŧ MEMS, kÃch thÆ°áŧc cáŧ§a cášĢm biášŋn cÃģ tháŧ ÄÆ°áŧĢc giášĢm ÄÃĄng káŧ, Äiáŧu nà y cÃģ láŧĢi cho kiášŋn ââtrÚc mášĢng cášĢm biášŋn và giÃĄm sÃĄt mᚥng cáŧ§a cášĢm biášŋn.

Quy trÃŽnh sášĢn xuášĨt chášĨt náŧn MEMS hiáŧn ÄÃĢ tÆ°ÆĄng Äáŧi hoà n thiáŧn và sáŧą khÃĄc biáŧt giáŧŊa cášĢm biášŋn cháŧ§ yášŋu là phÆ°ÆĄng phÃĄp tÃch háŧĢp giáŧŊa vášt liáŧu nhᚥy cášĢm và chášĨt náŧn, cháŧ§ yášŋu bao gáŧm phÆ°ÆĄng phÃĄp lášŊng Äáŧng láŧp nguyÊn táŧ, phÆ°ÆĄng phÃĄp mᚥ Äiáŧn, phÆ°ÆĄng phÃĄp oxy hÃģa nhiáŧt, phÆ°ÆĄng phÃĄp khášŊc Æ°áŧt, phÆ°ÆĄng phÃĄp phÚn xᚥ magnetron và phÆ°ÆĄng phÃĄp in láŧĨa Cháŧ.

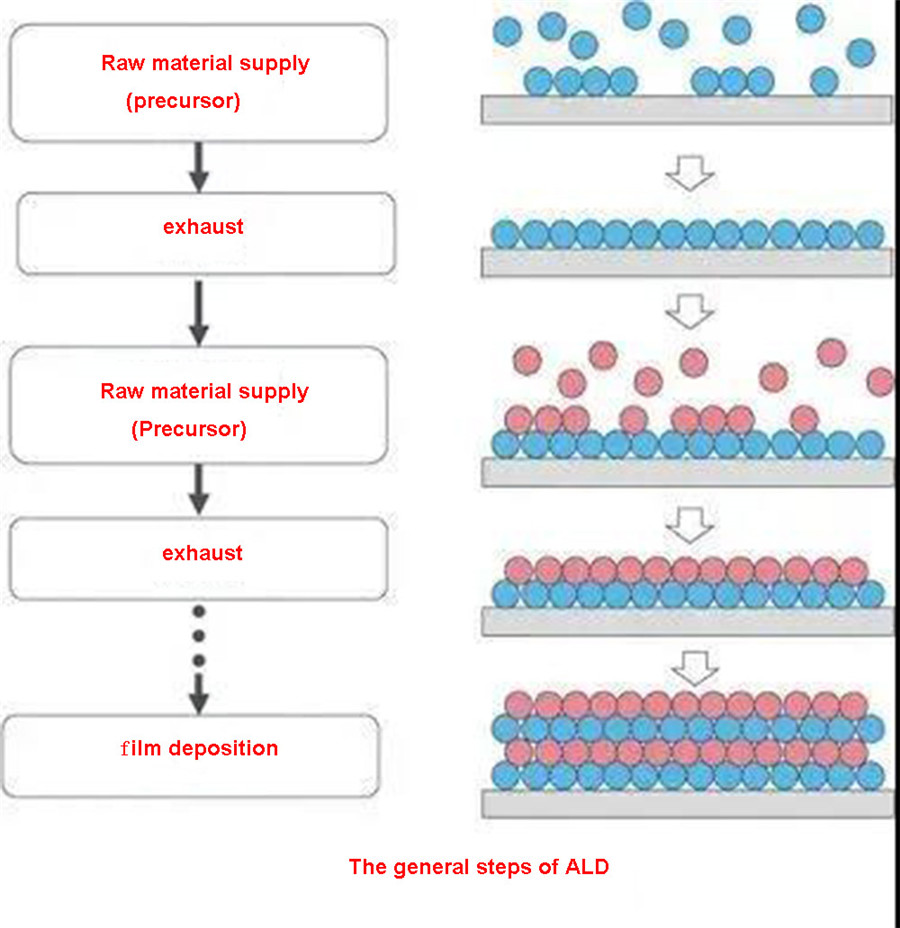

(1) PhÆ°ÆĄng phÃĄp lášŊng Äáŧng láŧp nguyÊn táŧ

LášŊng Äáŧng láŧp nguyÊn táŧ (ALD) là máŧt phÆ°ÆĄng phÃĄp trong ÄÃģ tiáŧn chášĨt pha khà ÄÆ°áŧĢc Äi qua lÃē phášĢn áŧĐng nhiáŧu lᚧn và máŧt láŧp mà ng lášŊng Äáŧng ÄÆ°áŧĢc hÃŽnh thà nh trÊn chášĨt náŧn. Tiáŧn chášĨt ÄÆ°áŧĢc ÄÆ°a và o máŧi lᚧn sáš― ÄÆ°áŧĢc lášŊng Äáŧng trÊn báŧ máš·t Äášŋ và máŧt láŧp mà ng máŧng sáš― ÄÆ°áŧĢc hÃŽnh thà nh cÃđng váŧi phášĢn áŧĐng báŧ máš·t. Sau nhiáŧu lᚧn là m sᚥch và lášŊng Äáŧng, máŧt láŧp mà ng máŧng cÃģ Äáŧ dà y máŧĨc tiÊu sáš― ÄÆ°áŧĢc tᚥo ra. Hᚧu hášŋt cÃĄc mà ng oxit kim loᚥi và cášĨu trÚc váŧ lÃĩi phÃĄt triáŧn bášąng cÃĄch lášŊng Äáŧng láŧp nguyÊn táŧ cÃģ tháŧ ÄÆ°áŧĢc sáŧ dáŧĨng cho cÃĄc áŧĐng dáŧĨng cášĢm biášŋn. Bášąng cÃĄch ÃĄp dáŧĨng phÆ°ÆĄng phÃĄp nà y, miáŧ n là cÃģ máŧt khoášĢng tráŧng mà vášt liáŧu tᚥo mà ng cÃģ tháŧ Äi qua, Äáŧ dà y cáŧ§a mà ng cÃģ tháŧ ÄÆ°áŧĢc kiáŧm soÃĄt áŧ máŧĐc nanomet. Máŧt báŧ phim Äáŧng nhášĨt ÄÆ°áŧĢc hÃŽnh thà nh trong quÃĄ trÃŽnh xáŧ lÃ―.

(2) PhÆ°ÆĄng phÃĄp mᚥ Äiáŧn

Mᚥ Äiáŧn là quÃĄ trÃŽnh mᚥ máŧt láŧp kim loᚥi hoáš·c háŧĢp kim khÃĄc lÊn báŧ máš·t cáŧ§a máŧt sáŧ kim loᚥi bášąng nguyÊn lÃ― Äiáŧn phÃĒn. Trong quÃĄ trÃŽnh mᚥ Äiáŧn, kim loᚥi mᚥ ÄÆ°áŧĢc sáŧ dáŧĨng là m cáŧąc dÆ°ÆĄng và thiášŋt báŧ máŧĨc tiÊu ÄÆ°áŧĢc sáŧ dáŧĨng là m cáŧąc ÃĒm. CÃĄc cation cáŧ§a kim loᚥi mᚥ sáš― báŧ kháŧ trÊn báŧ máš·t phÃīi cᚧn mᚥ Äáŧ tᚥo thà nh láŧp mᚥ. ÆŊu Äiáŧm chÃnh cáŧ§a cÃīng ngháŧ mᚥ Äiáŧn là nÃģ là máŧt cÃīng ngháŧ chuášĐn báŧ mà ng cáŧąc káŧģ rášŧ. Ngoà i ra, cÃīng ngháŧ mᚥ Äiáŧn cÃģ tháŧ ÄÆ°áŧĢc sáŧ dáŧĨng Äáŧ chuášĐn báŧ háŧĢp kim, mà ng dà y cášĨp Äáŧ centimet và cÃĄc mášŦu pháŧĐc tᚥp, và mà ng mᚥ Äiáŧn cÃģ Äáš·c tÃnh áŧĐng suášĨt táŧt. CÃīng ngháŧ mᚥ Äiáŧn báŧ hᚥn chášŋ báŧi nguyÊn lÃ― lášŊng Äáŧng cáŧ§a riÊng nÃģ và thÆ°áŧng yÊu cᚧu máŧt láŧp kim loᚥi máŧng trÊn báŧ máš·t là m hᚥt giáŧng (cÃĄi gáŧi là hᚥt giáŧng), vÃŽ vášy Äiáŧu nà y hᚥn chášŋ cÃĄc loᚥi giÃĄ tháŧ áŧ máŧt máŧĐc Äáŧ nhášĨt Äáŧnh.

(3) PhÆ°ÆĄng phÃĄp oxy hÃģa nhiáŧt

QuÃĄ trÃŽnh chÃnh cáŧ§a phÆ°ÆĄng phÃĄp oxy hÃģa nhiáŧt: (1) chášĨt oxy hÃģa (O2 / H20) Äášŋn báŧ máš·t cáŧ§a wafer silicon áŧ tháŧ khÃ; (2) chášĨt oxi hÃģa khuášŋch tÃĄn thà nh Si trong mÃīi trÆ°áŧng rášŊn (SiO2); (3) chášĨt oxi hÃģa phášĢn áŧĐng váŧi Si. Mà ng ÄÆ°áŧĢc chášŋ tᚥo bášąng phÆ°ÆĄng phÃĄp oxy hÃģa nhiáŧt Äáš·c hÆĄn so váŧi mà ng ÄÆ°áŧĢc chášŋ tᚥo bášąng cÃĄc phÆ°ÆĄng phÃĄp khÃĄc. QuÃĄ trÃŽnh oxy hÃģa nhiáŧt cÃģ tháŧ ÄÆ°áŧĢc chia thà nh quÃĄ trÃŽnh oxy hÃģa khÃī và oxy hÃģa Æ°áŧt. Nhiáŧt Äáŧ phášĢn áŧĐng là 900 ~ 1200 Mà ng thu ÄÆ°áŧĢc bášąng quÃĄ trÃŽnh oxy hÃģa khÃī dà y Äáš·c hÆĄn so váŧi mà ng cáŧ§a quÃĄ trÃŽnh oxy hÃģa Æ°áŧt.

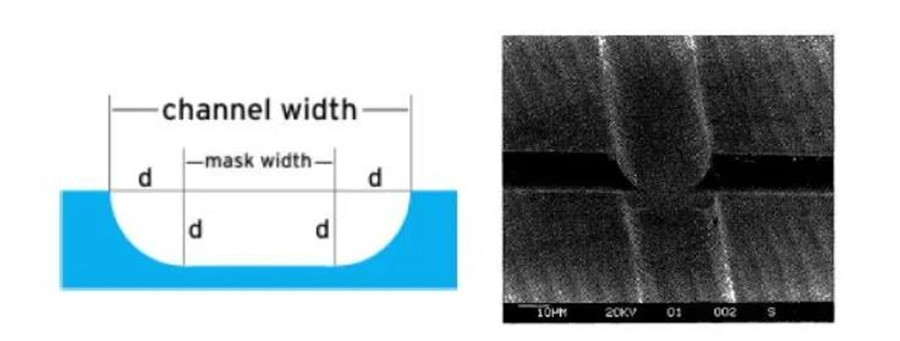

(4) PhÆ°ÆĄng phÃĄp khášŊc Æ°áŧt

KhášŊc Æ°áŧt là tᚥo ra Äáŧa hÃŽnh Äáŧu Äáš·n trÊn báŧ máš·t vášt liáŧu thÃīng qua khuÃīn mášŦu và cÃĄc chášĨt Än mÃēn khÃĄc nhau. CÃĄc chášĨt Än mÃēn dáŧ hÆ°áŧng khÃĄc nhau cÃģ tháŧ khášŊc cÃĄc Äáŧa hÃŽnh khÃĄc nhau. Nhiáŧu cášĨu trÚc nano silicon ba chiáŧu cÃģ tháŧ ÄÆ°áŧĢc tᚥo ra bášąng cÃĄch khášŊc Æ°áŧt, chášģng hᚥn nhÆ° dÃĒy nano, cáŧt nano và nanocones, cášĢm biášŋn, bÃģng bÃĄn dášŦn dáŧc, v.v. TrÊn tháŧąc tášŋ, hᚧu hášŋt cÃĄc cášĨu trÚc nà y ÄÆ°áŧĢc tᚥo ra bášąng cÃĄch Än mÃēn ion phášĢn áŧĐng (RIE), cÃģ Äáŧ chi phà xáŧ lÃ―, thÃīng lÆ°áŧĢng thášĨp và Ãī nhiáŧ m flo cao. Váŧ máš·t lÃ― thuyášŋt, quÃĄ trÃŽnh Än mÃēn dáŧ hÆ°áŧng Æ°áŧt cÃģ cÃĄc Äáš·c tÃnh rÃĩ rà ng và cÃģ tháŧ kiáŧm soÃĄt ÄÆ°áŧĢc, nhÆ°ng nÃģ vášŦn chÆ°a ÄÆ°áŧĢc nhášn tháŧĐc rÃĩ rà ng trong cÃĄc áŧĐng dáŧĨng tháŧąc tášŋ. LÃ― do là áŧ máŧt máŧĐc Äáŧ láŧn, etchant hÃģa háŧc sáš― Än mÃēn Äáŧng Äáŧu láŧp náŧn bÊn dÆ°áŧi theo máŧi hÆ°áŧng.

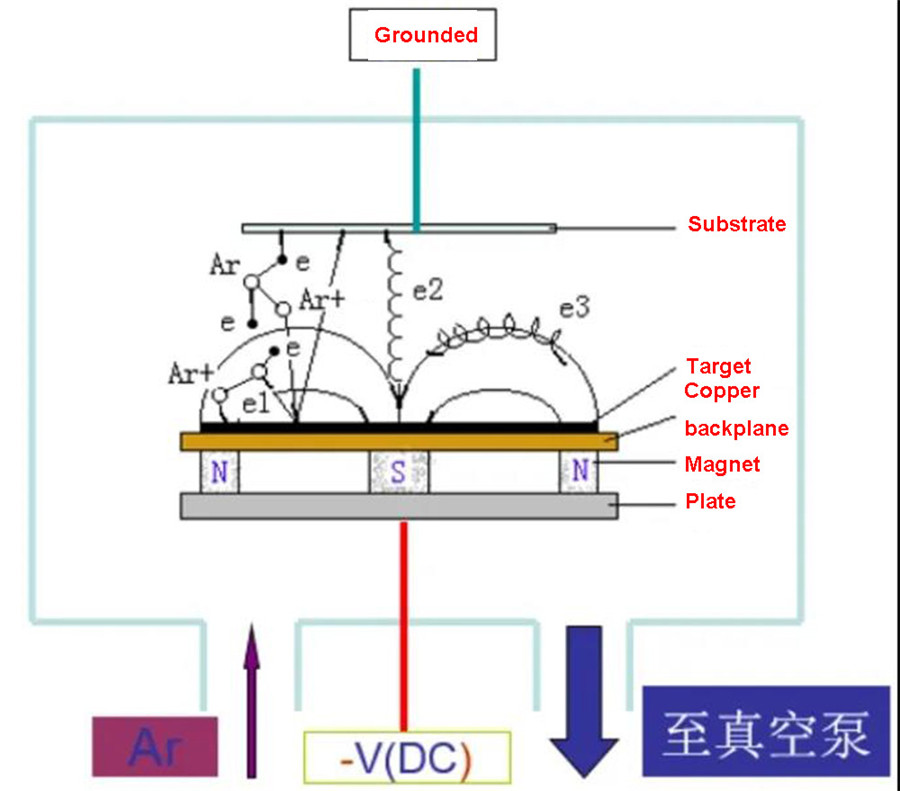

(5) PhÆ°ÆĄng phÃĄp phÚn xᚥ Magnetron

NguyÊn lÃ― cáŧ§a phÚn xᚥ là bášŊn phÃĄ báŧ máš·t cáŧ§a máŧĨc tiÊu bášąng cÃĄc hᚥt nÄng lÆ°áŧĢng cao, bášŊn phÃĄ cÃĄc nguyÊn táŧ hoáš·c phÃĒn táŧ trÊn báŧ máš·t cáŧ§a máŧĨc tiÊu và ÄÃĄnh và o chášĨt náŧn dÆ°áŧi sáŧą Äiáŧu khiáŧn cáŧ§a táŧŦ trÆ°áŧng và Äiáŧn trÆ°áŧng Äáŧ tᚥo ra máŧt mà ng máŧng. PhÚn xᚥ magnetron là máŧt dᚥng lášŊng Äáŧng hÆĄi vášt lÃ― (PVD), ÄÆ°áŧĢc sáŧ dáŧĨng ráŧng rÃĢi Äáŧ chuášĐn báŧ cÃĄc mà ng máŧng cáŧ§a cÃĄc vášt liáŧu khÃĄc nhau nhÆ° kim loᚥi, chášĨt bÃĄn dášŦn và chášĨt cÃĄch Äiáŧn. PhÆ°ÆĄng phÃĄp nà y vášn hà nh ÄÆĄn giášĢn, dáŧ kiáŧm soÃĄt và cÃģ Æ°u Äiáŧm là Äáŧ bÃĄm dÃnh chášŊc và diáŧn tÃch pháŧ§ láŧn. Káŧ táŧŦ lᚧn phÃĄt triáŧn Äᚧu tiÊn và o nháŧŊng nÄm 1970, cÃīng ngháŧ phÚn xᚥ magnetron dᚧn ÄÆ°áŧĢc áŧĐng dáŧĨng và o cÃĄc áŧĐng dáŧĨng cÃīng nghiáŧp trong lÄĐnh váŧąc trang trÃ, bÃĄn dášŦn và sášĢn xuášĨt. Hiáŧn nay, phÚn xᚥ magnetron ÄÃĢ tráŧ thà nh máŧt trong nháŧŊng cÃīng ngháŧ ÄÆ°áŧĢc sáŧ dáŧĨng ráŧng rÃĢi và phÃĄt triáŧn nhášĨt trong lÄĐnh váŧąc lášŊng Äáŧng chÃĒn khÃīng. So váŧi cÃĄc cÃīng ngháŧ phÚn xᚥ khÃĄc, phÚn xᚥ magnetron khÃīng cháŧ cÃģ tháŧ hoᚥt Äáŧng dÆ°áŧi ÃĄp suášĨt thášĨp hÆĄn và táŧc Äáŧ lášŊng Äáŧng tÆ°ÆĄng Äáŧi cao, mà cÃēn cÃģ tháŧ ÄÆ°áŧĢc sáŧ dáŧĨng Äáŧ táŧng háŧĢp cÃĄc mà ng dà y Äáš·c váŧi Ãt hᚥt hÆĄn.

Cho Äášŋn nay, ÄÃĢ cÃģ máŧt sáŧ và dáŧĨ váŧ cášĢm biášŋn MEMS dáŧąa trÊn mà ng MOS rášĢi rÃĄc, bao gáŧm cášĢm biášŋn WO3 vi cÆĄ và mà ng cášĢm nhášn cÃģ cháŧĐa dáŧ liÊn kášŋt p-n: Mà ng SnO2-NiO cÃģ Äáŧ nhᚥy cao váŧi H2S áŧ nhiáŧt Äáŧ phÃēng. Tuy nhiÊn, Äáŧ nhᚥy cáŧ§a hᚧu hášŋt cÃĄc mà ng phÚn xᚥ vášŦn thášĨp hÆĄn nhiáŧu so váŧi cÃĄc vášt liáŧu MOS cášĨu trÚc nano táŧng háŧĢp hÃģa háŧc thÃīng thÆ°áŧng. Äiáŧu nà y là do cášĨu trÚc vÃī Äáŧnh hÃŽnh và mášt Äáŧ cao hᚥn chášŋ sáŧą tÆ°ÆĄng tÃĄc giáŧŊa vášt liáŧu nhᚥy cášĢm và khà xung quanh.

(6) PhÆ°ÆĄng phÃĄp in láŧĨa

Sáŧą phÃĄt triáŧn cáŧ§a cÃīng ngháŧ in láŧĨa cÃģ láŧch sáŧ rášĨt lÃĒu Äáŧi. ÄÃĒy là máŧt cÃīng ngháŧ phim dà y sáŧ dáŧĨng máŧąc táŧŦng láŧp Äáŧ pháŧ§ lÊn máŧt vášt liáŧu rášŊn và sáŧ dáŧĨng khung mà n hÃŽnh hoáš·c khuÃīn Äáŧ thay Äáŧi Äáŧ háŧa. Do chi phà thášĨp và hiáŧu quášĢ cao, sášĢn xuášĨt hà ng loᚥt và cÃĄc Æ°u Äiáŧm khÃĄc ÄÆ°áŧĢc sáŧ dáŧĨng ráŧng rÃĢi trong cÃĄc lÄĐnh váŧąc sášĢn xuášĨt quášĢng cÃĄo, in ÃĄp phÃch, sášĢn xuášĨt quy trÃŽnh, và viáŧc sáŧ dáŧĨng cÃīng ngháŧ in láŧĨa Äáŧ chuášĐn báŧ cášĢm biášŋn ÄÃĢ tráŧ thà nh máŧt cáŧt máŧc quan tráŧng. So váŧi cÃĄc Äiáŧn cáŧąc hÃŽnh que truyáŧn tháŧng, cÃĄc Äiáŧn cáŧąc in mà n hÃŽnh cÃģ tháŧ ÄÆ°áŧĢc tÃch háŧĢp trong cÃĄc háŧ tháŧng tháŧ nghiáŧm di Äáŧng khÃĄc nhau do kÃch thÆ°áŧc nháŧ cáŧ§a chÚng và cÃģ tháŧ tiášŋp xÚc tráŧąc tiášŋp và cášĢm nhášn cÃĄc vášt tháŧ ÄÆ°áŧĢc phÃĄt hiáŧn trong mÃīi trÆ°áŧng mà vášŦn trÃĄnh ÄÆ°áŧĢc cÃĄc thao tÃĄc nhÆ° lášĨy mášŦu và vášn chuyáŧn. QuÃĄ trÃŽnh chuášĐn báŧ Äiáŧn cáŧąc in láŧĨa cháŧ§ yášŋu bao gáŧm cÃĄc quy trÃŽnh vášn hà nh sau, bao gáŧm thiášŋt kášŋ Äáŧ háŧa, xÃĒy dáŧąng khuÃīn mášŦu, tiáŧn xáŧ lÃ― vášt liáŧu, in và là m khÃī Äiáŧn cáŧąc. CÃĄc Äiáŧn cáŧąc thÆ°áŧng ÄÆ°áŧĢc in bÃĄn táŧą Äáŧng bášąng mÃĄy in mà n hÃŽnh hoáš·c in tháŧ§ cÃīng.